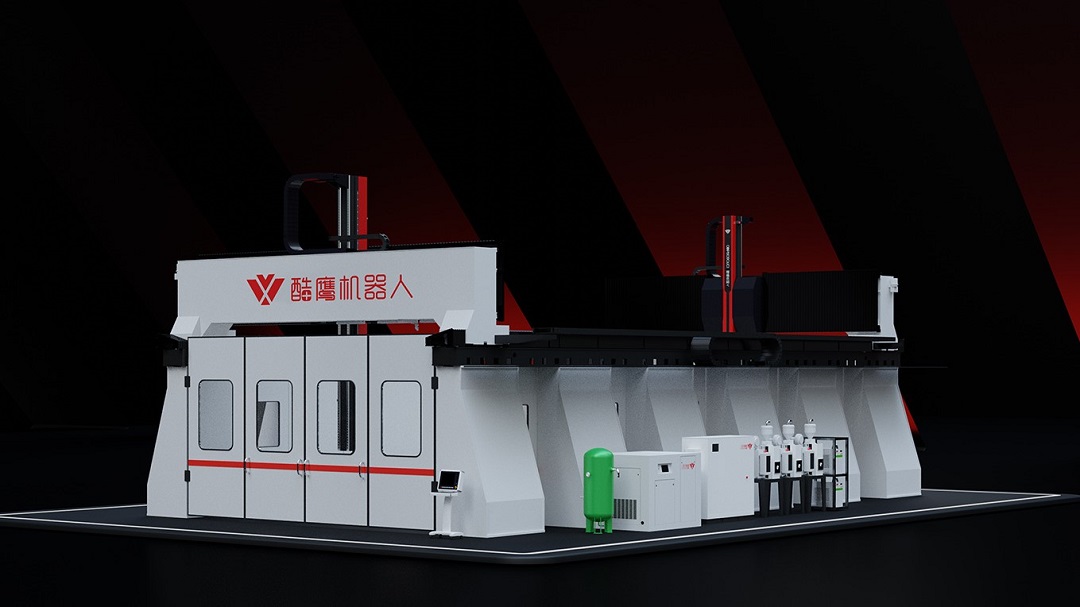

五轴增减材一体机(BGAM)

近年来,基于增材制造优异的成型能力,结合减材制造在表面质量和精度上的优势,增减材一体化制造技术应运而生,并在高端制造领域获得了越来越多的关注。增减材一体化制造技术对两种技术进行优势互补,既突破了传统制造方式对结构设计的限制,又保证了工件质量和尺寸精度,大大缩短了产品生产和研发周期,提高了整体制造效率,是制造业的一次重大飞跃。

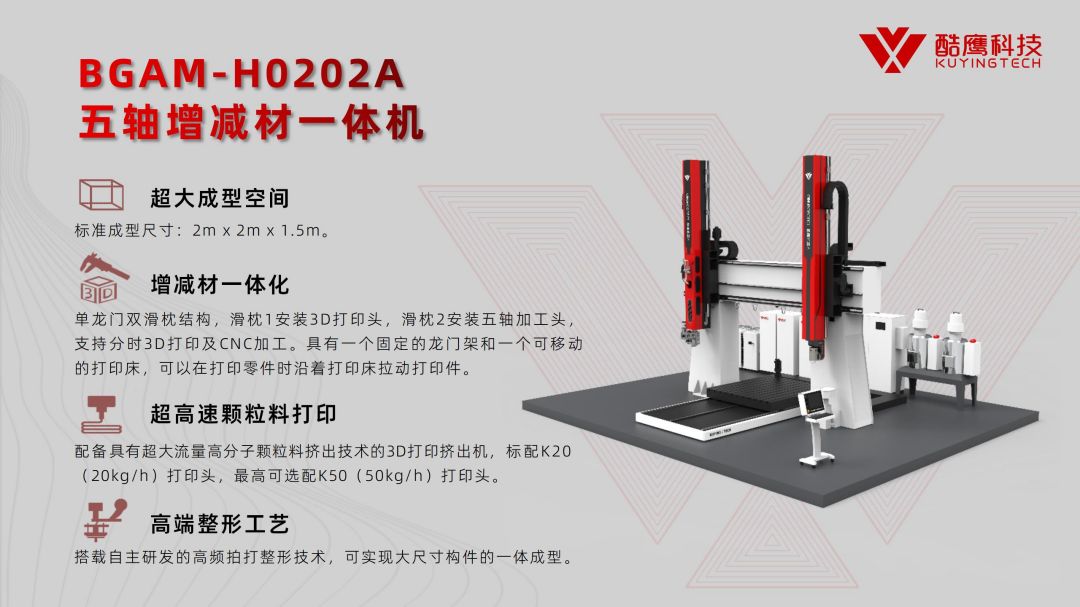

上海酷鹰科技有限公司推出的五轴增减材一体机(BGAM)就是融合增材、减材功能于一体的高端复合制造装备,特别适用于各类超大尺寸、复杂结构、多品种工件的快速生产,具有广阔的应用前景。

五轴增减材一体机BGAM

五轴增减材一体机(BGAM)是酷鹰自主研发的采用熔粒构造成型技术(FGF)与五轴数控加工技术相结合的非金属增减材一体化设备,具有超大成型尺寸,可在同一台设备实现3D打印与CNC加工2种工艺,具有超大挤出流量,并搭载多种先进成型工艺,可实现超大尺寸工件的一体成型,适用于航空航天、船舶制造、轨道交通、风力发电及大型建筑景观等领域。

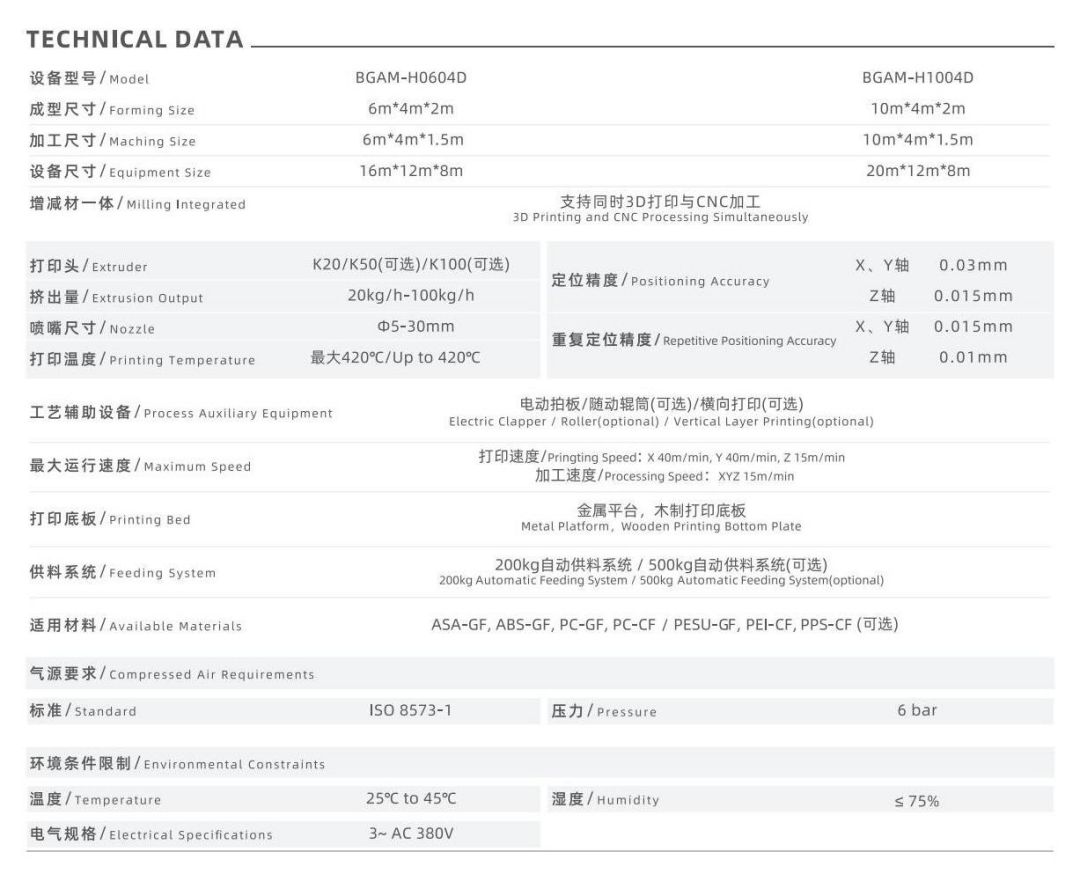

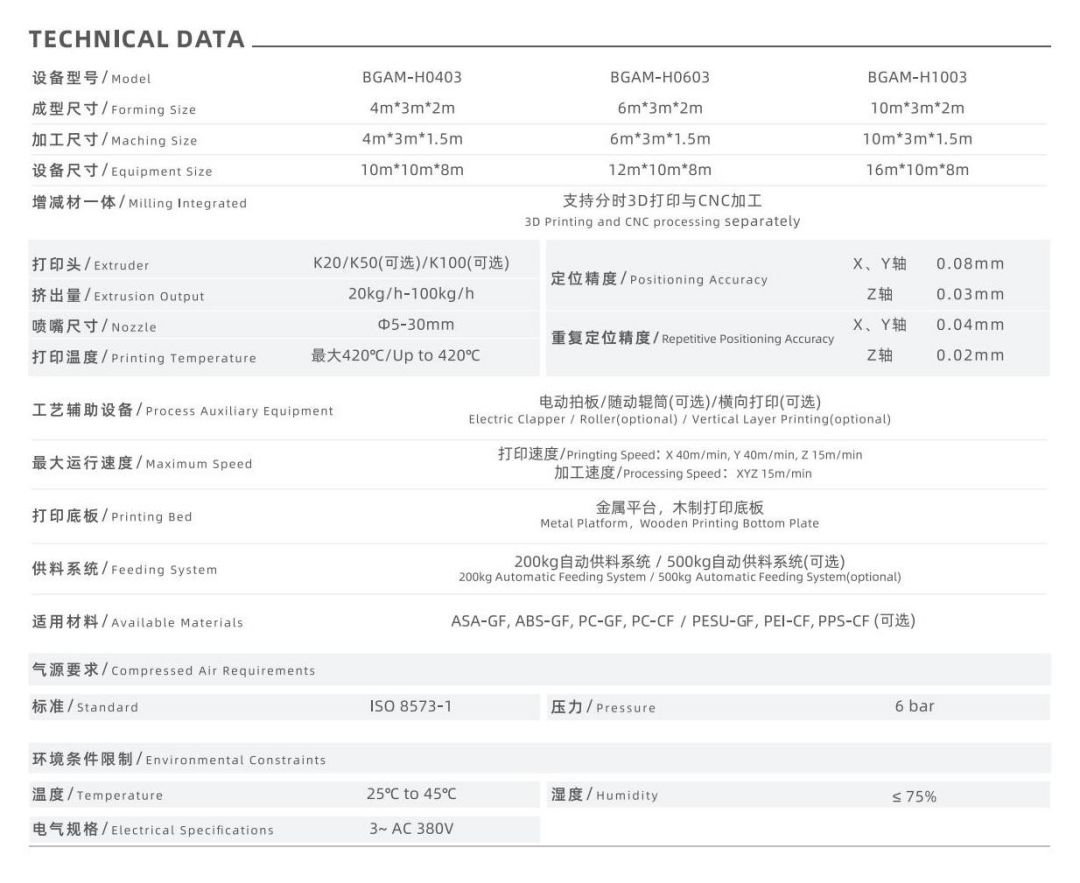

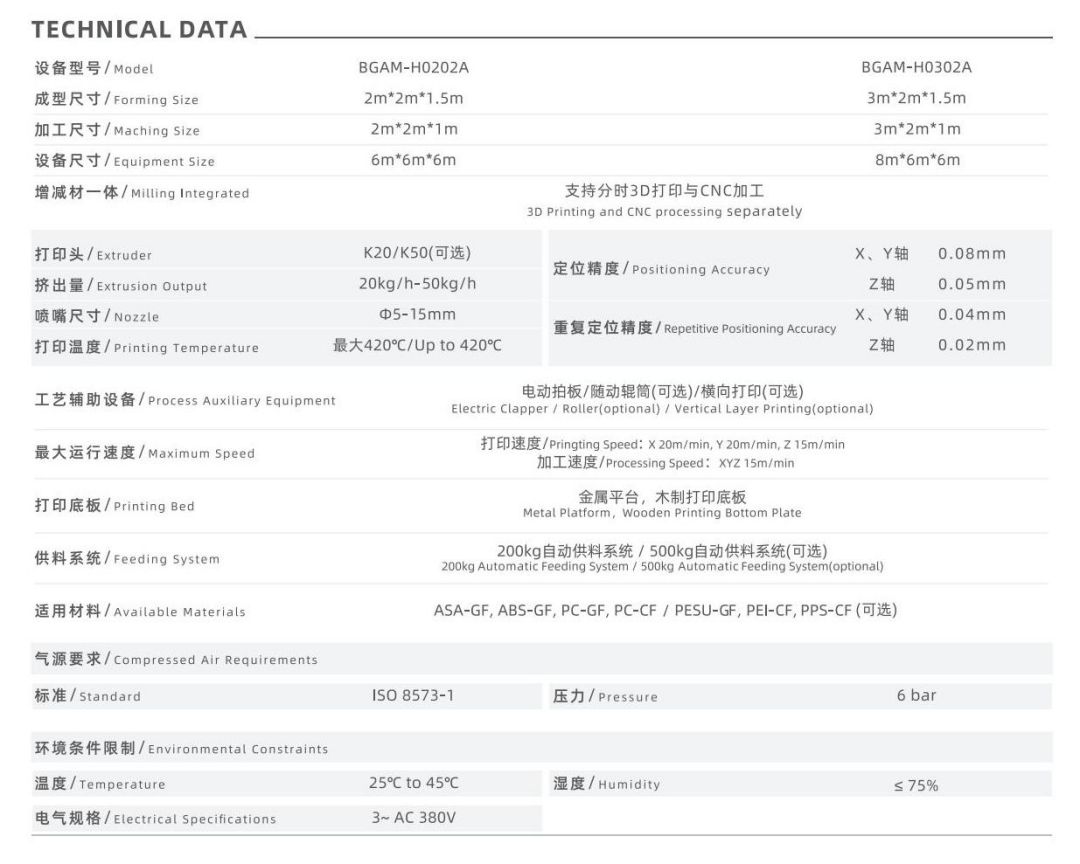

五轴增减材一体机(BGAM)包含BGAM-H1004D、BGAM-H0403、BGAM-H0202A三款标准型号:

BGAM-H1004D

BGAM-H0403 ![]()

BGAM-H0202A

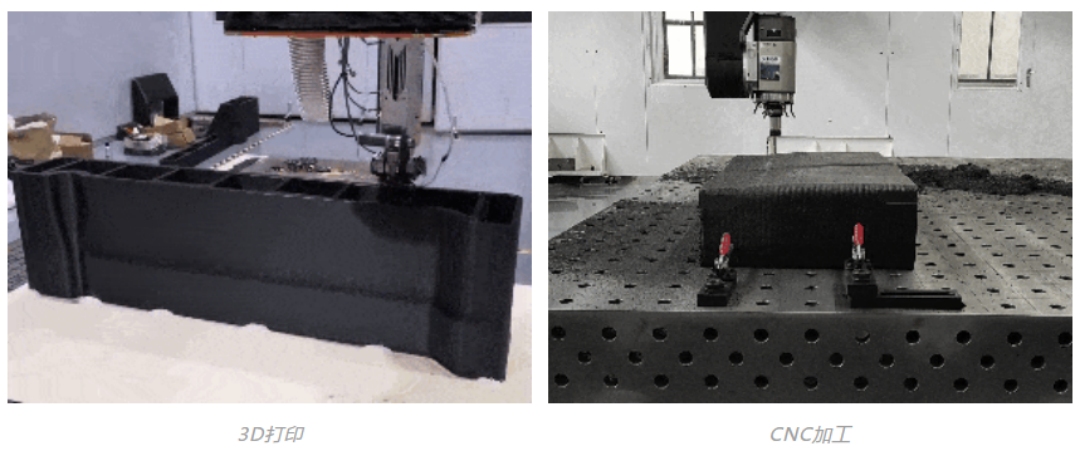

工艺优势

1、大幅提高生产效率

3D打印与CNC加工在同一台设备上就可以完成,无需中途更换设备,减少搬运与人工,自动化程度高,极大地提高了生产效率。以生产大型复材模具为例,与传统铝制钢制模具至少1-2个月的制作周期相比,使用酷鹰五轴增减材一体机(BGAM)最快只需1-2周便可完成模具生产并投入使用。

2、更高的生产质量和精度

与大部分单独的3D打印相比较,增减材一体化制造通过3D打印建立工件的复杂形状,然后通过数控加工完成并保证模具的外型尺寸,精度和表面粗糙度等效果,同时,在同一台设备上生产整个工件也减少了错误的可能性。

3、节约材料、降低成本

与传统制造工艺相比,先进的快速成型工艺可以实现工件的近净成型制造,材料利用率极高,大幅减少材料消耗,同时增减材一体化制造可以简化模具制造流程,很大程度上降低了产品开模与人工成本。

4、推动设计优化升级

增减材一体化技术可以突破传统制造工艺对结构设计的限制,使得许多复杂的曲面结构得以实现,实现产品技术、形态的不受限设计,以达到最接近理想状态的产品设计,使得企业能够更好、更快地实现各类定制部件的生产制造。